| — Polimeri Europa (Gela) — Polimeri Europa (Ragusa) — Polimeri Europa (Mantova) — Polimeri Europa (Ravenna) — Eni Raffineria (Sannazzaro) — Eni Raffineria (Livorno) — Eni Raffineria (Venezia)- Raffineria di Gela (Gela) — Tamoil (Cremona) — Sarlux (ex Saras, Sarroch) — Iplom (Busalla) — Solvay (Spinetta Marengo) — IES Raffineria (Mantova) — SIT (Mortara) — Iride Energia (Torino) — Acciaieria di Cividate (Bergamo) — Air liquide (Sannazzaro) — Air liquide (Milano)

|

— Colacem (Caravate)

— ALPIQ (Svizzera) — AET (Svizzera) — ACRONI (Slovenia) — Sorgenia (Lodi) — E-ON (Lodi) — Isab Energy (Priolo) — Cartire Burgo (Sarego) — Cartiere Burgo (Verzuolo) — Centrale GDF SUEZ (Voghera) — Sarpom (Trecate) e ecc. |

[:it]

Moderni concetti di manutenzione.

Definizione di Manutenzione.

Il termine “manutenzione” secondo il Vocabolario di Tullio De Mauro è definito così: mantenimento, conservazione in buono stato, in condizioni di efficienza e funzionalità: m. di un impianto, di un edificio, di una strada, il complesso delle operazioni che si devono eseguire a tale scopo.

Il verbo “mantenere”, è invece descritto nel seguente modo: fare in modo che qcs. duri a lungo, rimanga inalterato, non venga meno: m. l’ordine, la disciplina, il potere, la pace, m. un ritmo costante, m. l’equilibrio, m. la linea, m. i contatti con qcn.

Entrambe le definizioni evidenziano il ruolo “conservativo” della manutenzione, ruolo che si esprime in diverse dimensioni:

- buono stato,

- efficienza,

- funzionalità.

Classificazione delle strategie manutentive.

Non esiste un’opinione unificata sulla classificazione dei tipi di manutenzione.

La UNI 11063 integrata da UNI 10147:2013 fornisce una classificazione delle attività di manutenzione, distinguendo tali attività in «manutenzione ordinaria» e «manutenzione straordinaria«. Essa integra la terminologia descritta nelle UNI EN 13306, UNI 9910 e UNI 10147, in uso nella manutenzione, applicate a tutti i settori in cui è prevista un’attività di manutenzione.

Le normative UNI 9910 (“Terminologia sulla fidatezza e qualità del servizio”) e UNI 10147 (“Manutenzione. Terminologia”) individuano e definiscono le seguenti politiche di manutenzione:

- Manutenzione correttiva (o a guasto);

- Manutenzione preventiva;

- Manutenzione migliorativa (o proattiva).

La manutenzione preventiva è a sua volta articolata in:

- Ciclica: manutenzione preventiva periodica in base a cicli di utilizzo predeterminati; è un tipo di manutenzione programmata, ovvero eseguita in accordo con un piano temporale stabilito, in cui il piano temporale si esprime in funzione dei cicli di utilizzo più appropriati (tempi di funzionamento, chilometri, battute, ecc.).

- Su condizione: manutenzione preventiva subordinata al raggiungimento di un valore limite predeterminato.

- Predittiva: manutenzione preventiva effettuata a seguito dell’individuazione e della misurazione di uno o più parametri e dell’estrapolazione secondo i modelli appropriati del tempo residuo prima del guasto.

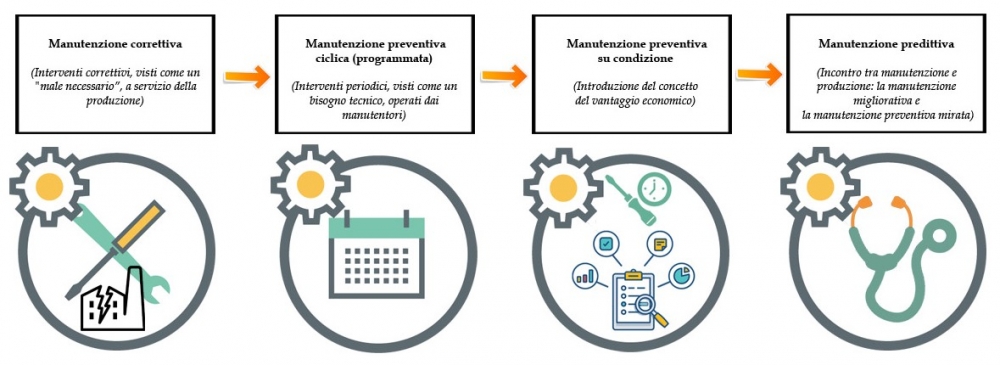

Evoluzione del concetto di manutenzione.

Storicamente la manutenzione era percepita come «scienza della conservazione» ma con il tempo la manutenzione ha assunto anche un carattere “evolutivo”. La crisi economica ha condizionato in parte la gestione delle aziende, al fine di garantire la disponibilità degli impianti e ridurre i costi di manutenzione.

La Manutenzione è cresciuta passando da semplice attività di riparazione del bene, a Manutenzione programmata, preventiva, predittiva; si è evoluta passando dalla registrazione dei suoi interventi in appunti cartacei a software sempre più evoluti, potenti e flessibili; divenuta materia di studio nei corsi universitari delle Lauree magistrali in Ingegneria e oggetto di Master postuniversitari; si è trasformata dal costo all’ opportunita di crescita e miglioramento; ha acquisito il significato dell’investimento e valore aggiunto per il futuro e l’azienda.

La dimensione “evolutiva” della manutenzione prevede che le tecniche manutentive non siano più indirizzate al semplice mantenimento dello “status quo”, com’è stato visto all’inizio, ma siano rivolte a seguire e spesso ad incoraggiare una “evoluzione” del sistema, adattandolo a nuove esigenze, al bisogno di migliorare costantemente la produttività, all’esperienza che si fa su di esso.

L’evoluzione delle strategie manutentive può essere sintetizzata nel seguente modo:

Manutenzione correttiva

La norma UNI 9910 definisce la manutenzione correttiva come la manutenzione eseguita a seguito di una avaria e volta a riportare un’entità nello stato in cui essa possa eseguire la funzione richiesta.

In questo tipo di manutenzione i manutentori intervengono solo dopo che si è verificato un malfunzionamento o addirittura l’arresto del macchinario.

La manutenzione correttiva molto spesso comporta costi molto elevati, sia per mancata produzione che per la riparazione del macchinario stesso. Un esempio classico, il cuscinetto che per effetto del suo blocco danneggia anche albero e supporti trasformando un intervento di relativa gravità, in un intervento ben più impegnativo in termini di costi e di tempi.

Il fattore positivo è un costo di manutenzione e di fermo macchina pressoché nullo fintanto che la macchina funziona. I fattori negativi possono invece essere sintetizzati in:

- elevata perdita di ricavi dovuti al fermo macchina per guasto;

- imprevedibilità dell’intervento e quindi delle eventuali operazioni di deviazione del flusso produttivo in corso;

- generalmente elevati costi di riparazione. Un guasto ad un componente che si protrae per molto tempo può danneggiare altri componenti della macchina.

Una strategia correttiva, che rappresenta l’approccio più tradizionale della manutenzione, conserva una sua validità qualora le tipologie di guasto siano facilmente riparabili in un contesto produttivo in cui il fermo macchina non comporta gravi danni al ciclo produttivo generale. È il caso di avarie a macchine singole ma duplicate, il cui ruolo nel ciclo produttivo può facilmente essere ricoperto da un’altra unità.

Manutenzione preventiva.

La manutenzione preventiva è definita come la manutenzione eseguita a intervalli predeterminati o in accordo a criteri prescritti e volta a ridurre le probabilità di guasto o la degradazione del funzionamento di un’entità (norma UNI 9910).

A differenza della manutenzione correttiva, lo dice il nome, manutenzione preventiva tende a prevenire l’avaria (cioè il funzionamento insoddisfacente), intervenendo quando ancora il sistema fornisce prestazioni soddisfacenti. La manutenzione preventiva può a sua volta essere distinta in programmata (ovvero preventiva ciclica) e su condizione (ovvero preventiva dinamica).

- La manutenzione programmata viene eseguita a seguito di una scadenza (in termini di tempo o di ore di funzionamento), e generalmente comporta la sostituzione di parti che hanno una vita limitata. Si individuano le parti del macchinario più soggette a guasti e in base ad uno scadenziario si programma di sostituirli, indipendentemente dalle loro condizioni. La politica preventiva ciclica si basa quindi sulla sostituzione programmata di un determinato componente della macchina ancora perfettamente funzionante, con uno nuovo, in modo tale da prevenirne il cedimento incontrollato.

- La manutenzione su condizione è un particolare tipo di manutenzione preventiva, che individua la necessità dell’azione manutentiva sulla base dello stato di salute attuale di un componente. La manutenzione su condizione viene effettuata quando, a seguito di una campagna di rilievo periodico di parametri tecnici (ad esempio rilievo vibrazioni oppure analisi olio), un parametro fornisce l’indicazione che un componente, pur se fornisce ancora prestazioni accettabili, ha iniziato un processo di degrado che ne comporterà a breve l’avaria. In altre parole, nella manutenzione preventiva dinamica gli intervalli sostitutivi sono determinati in genere in base alla storia della macchina stessa.

Un limite importante della manutenzione preventiva deriva dal fatto che non è possibile, per motivi di tempo e denaro, sostituire ciclicamente tutti i componenti meccanici a rischio. Inoltre molte volte si interviene su componenti che sono ancora ben lontani dalla fine della loro vita operativa. Orbene, la sostituzione di componenti al termine della «vita prevista» non garantisce una sicura diminuzione degli eventi di rottura o malfunzionamento. Si presenta spesso la situazione dove, in seguito della sostituzione di componenti ancora apparentemente validi, si verifica un improvviso guasto sul componente nuovo. Il nuovo componente può risultare difettoso o carente a causa dello stesso intervento manutentivo di sostituzione.

Riassumendo, nel caso della manutenzione preventiva il rischio è di intervenire su macchinari che non hanno bisogno di essere cambiati o, al contrario, di non arrivare in tempo, perché la macchina si è guastata prima del momento fissato per la manutenzione. Inoltre molte volte si interviene su componenti che sono ancora ben lontani dalla fine della loro vita operativa.

Manutenzione predittiva.

Manutenzione predittiva è la più moderna politica di manutenzione, nata dall’evoluzione del concetto di manutenzione su condizione e basata sul continuo controllo dei parametri di funzionamento di un impianto, organizzando le azioni manutentive sulla base delle condizioni dell’impianto stesso. A questo scopo è necessario:

- analizzare i parametri operativi di funzionamento di un macchinario,

- ricavando, secondo modelli appropriati, il tempo residuo prima del guasto e

- riconoscendo la presenza di un’anomalia che si sta sviluppando,

- attraverso la scoperta e l’interpretazione di deboli segnali premonitori del guasto finale.

I vantaggi di questa metodologia sono:

- la riduzione dei guasti, e in particolare delle avarie distruttive,

- la possibilità di pianificare le manutenzioni sulla base della reale situazione d’efficienza e della previsione di vita residua degli apparati,

- l’ottimizzazione del piano delle manutenzioni sulla base del comportamento rilevato nel tempo.

Risultati della Manutenzione predittiva:

- Continuità di funzionamento dei processi produttivi non gravati da eccessive e costose riserve/scorte;

- Riduzione delle perdite di produzione per fermate accidentali;

- Aumento della vita residua dei componenti di macchina;

- Riduzione degli interventi non ancora necessari;

- Miglioramento dei fattori ambientali (rumore, pollution, consumo di energia);

- Riduzione dei costi di manutenzione rispetto al metodo della manutenzione periodica o a tempo definito.

Soluzioni DIACS per la manutenzione industriale con tecnologie predittive.

DIACS offre ai propri clienti le soluzioni universali e non invasivi per la manutenzione industriale. Sfruttando i vantaggi delle tecnologie predittive non invasive, DIACS propone un approccio unico centrato sulla realizzazione di un beneficio economico per il cliente (metodo dell’audit).

Grazie ai sensori portatili DIACS è possibile monitorare e/o controllare periodicamente in tempo reale e a basso costo lo stato di salute di tutti i macchinari elettrici dell’impianto.

In tempo reale durante la prova l’ingegnere della DIACS valuta se un’apparecchiatura non sta funzionando come dovrebbe e quindi ha bisogno di manutenzione e, in base ai segnali ricevuti, può prevedere la vita residua del macchinario e la probabilità di eventuali anomalie future.

La manutenzione predittiva con sistemi DIACS supera quindi tutti i limiti degli altri tipi di manutenzione:

- è meno costosa;

- non necessita nessun tipo di preparazione del macchinario o interruzione del servizio;

- è più puntuale e precisa in quanto prende in considerazione le condizioni attuali del servizio della macchina;

- riduce il margine di errore umano in quanto tutti i calcoli avvengono con l’utilizzo dell’opposito software;

- interviene solo dove e quando è davvero necessario, molto prima che si verifichi un malfunzionamento.

[:]